Huippuvalmistuksessa sekä energiansäästössä ja päästöjen vähentämisessä on yhä kiireellisempi tarve kehittyneille prosesseille. Teollisen pintakäsittelyn osalta tarvitaan kiireesti kattavaa teknologian ja prosessien päivitystä. Perinteisillä teollisilla puhdistusprosesseilla, kuten mekaaninen kitkapuhdistus, kemiallinen korroosiopuhdistus, voimakas iskupuhdistus, suurtaajuinen ultraäänipuhdistus, ei ole vain pitkiä puhdistusjaksoja, vaan niitä on vaikea automatisoida, niillä on haitallisia ympäristövaikutuksia eivätkä saavuteta haluttu puhdistusvaikutus. Se ei voi hyvin vastata hienokäsittelyn tarpeita.

Ympäristönsuojelun, korkean tehokkuuden ja suuren tarkkuuden välisten yhä selvempien ristiriitojen vuoksi perinteiset teolliset puhdistusmenetelmät ovat kuitenkin suuressa haasteessa. Samaan aikaan on syntynyt erilaisia ympäristönsuojelua edistäviä ja ultraviimeistelyalan osiin soveltuvia puhdistustekniikoita, joista yksi on laserpuhdistustekniikka.

Laserpuhdistuskonsepti

Laserpuhdistus on tekniikka, joka käyttää fokusoitua laseria, joka vaikuttaa materiaalin pintaan, jolloin pinnalla olevat epäpuhtaudet höyrystyvät tai irrotetaan nopeasti materiaalin pinnan puhdistamiseksi. Verrattuna useisiin perinteisiin fysikaalisiin tai kemiallisiin puhdistusmenetelmiin, laserpuhdistuksella ei ole kosketusta, ei kulutusosia, ei saastuneisuutta, korkea tarkkuus, ei vaurioita tai pieniä vaurioita, ja se on ihanteellinen valinta uuden sukupolven teolliseen puhdistustekniikkaan.

Laserpuhdistuskoneen toimintaperiaate

Periaatelaserpuhdistuskoneon monimutkaisempi ja voi sisältää sekä fysikaalisia että kemiallisia prosesseja. Monissa tapauksissa fysikaaliset prosessit ovat pääprosessi, johon liittyy joitain kemiallisia reaktioita. Pääprosessit voidaan luokitella kolmeen luokkaan, mukaan lukien kaasutusprosessi, shokkiprosessi ja värähtelyprosessi.

Kaasutusprosessi

Kun korkeaenerginen laser säteilytetään materiaalin pinnalle, pinta absorboi laserenergian ja muuntaa sen sisäiseksi energiaksi, jolloin pintalämpötila nousee nopeasti ja nousee materiaalin höyrystymislämpötilan yläpuolelle, jolloin epäpuhtaudet erottuu materiaalin pinnasta höyryn muodossa. Selektiivinen höyrystyminen tapahtuu yleensä, kun laservalon absorptionopeus pintakontaminanttien toimesta on huomattavasti suurempi kuin substraatin. Tyypillinen käyttötapa on kivipintojen lian puhdistaminen. Kuten alla olevasta kuvasta näkyy, kiven pinnalla olevilla saasteilla on voimakas laserin absorptio ja ne höyrystyvät nopeasti. Kun epäpuhtaudet poistetaan ja laseria säteilytetään kiven pinnalle, absorptio on heikko, kiven pintaan siroaa enemmän laserenergiaa, kiven pinnan lämpötilan muutos on pieni ja kivipinta on suojattu vaurioilta.

Tyypillinen kemiallinen prosessi tapahtuu, kun ultraviolettikaistalla olevaa laseria käytetään orgaanisten epäpuhtauksien puhdistamiseen, jota kutsutaan laserablaatioksi. Ultraviolettilasereilla on lyhyet aallonpituudet ja korkea fotonienergia. Esimerkiksi KrF-eksimeerilaserien aallonpituus on 248 nm ja fotonienergia jopa 5 eV, mikä on 40 kertaa suurempi kuin CO2-laserin fotonienergia (0,12 eV). Tällainen korkea fotonienergia riittää tuhoamaan orgaanisen aineen molekyylisidokset, jolloin orgaanisissa epäpuhtauksissa olevat CC, CH, CO jne. hajoavat laserin fotonienergian absorboitumisen jälkeen, mikä johtaa pyrolyysin kaasutukseen ja pinnasta poistoon.

Shokkiprosessi

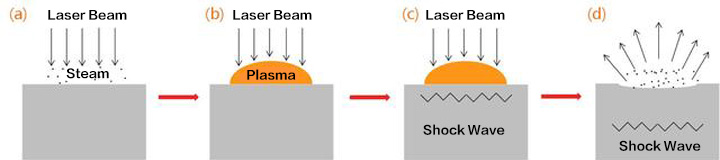

Iskuprosessi on sarja reaktioita, jotka tapahtuvat laserin ja materiaalin välisen vuorovaikutuksen aikana, minkä jälkeen materiaalin pinnalle muodostuu iskuaalto. Iskuaallon vaikutuksesta pinnan epäpuhtaudet hajoavat ja niistä tulee pölyä tai roskia, jotka kuoriutuvat pinnalta. On monia mekanismeja, jotka aiheuttavat shokkiaaltoja, mukaan lukien plasma, höyry ja nopea lämpölaajeneminen ja -supistuminen. Käyttämällä esimerkkinä plasmashokkiaaltoja on mahdollista ymmärtää lyhyesti kuinka laserpuhdistuksen shokkiprosessi poistaa pinnan epäpuhtaudet. Ultralyhyen pulssinleveyden (ns) ja erittäin korkean huipputehon (107–1010 W/cm2) lasereita käytettäessä pintalämpötila nousee silti jyrkästi, vaikka pinta imee laserin kevyesti, saavuttaen välittömästi höyrystymislämpötilan. Yllä materiaalin pinnan yläpuolelle muodostunut höyry, kuten seuraavan kuvan kohdassa (a) näkyy. Höyryn lämpötila voi nousta 104-105 K, mikä voi ionisoida itse höyryn tai ympäröivän ilman muodostaen plasman. Plasma estää laseria pääsemästä materiaalin pinnalle ja materiaalin pinnan höyrystyminen voi pysähtyä, mutta plasma jatkaa laserenergian absorboimista ja lämpötila jatkaa nousuaan muodostaen paikallisen tilan ultrakorkea lämpötila ja korkea paine, joka tuottaa välittömän 1-100 kbar materiaalin pintaan. Isku siirtyy vähitellen materiaalin sisäpuolelle alla olevien kuvien (b) ja (c) mukaisesti. Iskuaallon vaikutuksesta pinnan epäpuhtaudet hajoavat pieniksi pölyksi, hiukkasiksi tai sirpaleiksi. Kun laser siirretään pois säteilytyspaikalta, plasma katoaa ja alipaine syntyy paikallisesti, ja epäpuhtauksien hiukkaset tai roskat poistetaan pinnalta, kuten alla olevassa kuvassa (d) esitetään.

Värähtelyprosessi

Lyhyiden pulssien vaikutuksesta materiaalin lämmitys- ja jäähdytysprosessit ovat erittäin nopeita. Koska eri materiaaleilla on erilaiset lämpölaajenemiskertoimet, lyhytpulssisen laserin säteilytyksen alaisena pinnan epäpuhtaudet ja substraatti käy läpi eriasteista suurtaajuista lämpölaajenemista ja -supistumista, mikä johtaa värähtelyyn, jolloin epäpuhtaudet kuoriutuvat pois materiaalia. Tämän kuorintaprosessin aikana materiaali ei välttämättä höyrysty, eikä plasmaa välttämättä synny. Sen sijaan epäpuhtauden ja alustan rajapinnalle värähtelyn vaikutuksesta muodostuva leikkausvoima tuhoaa kontaminantin ja alustan välisen sidoksen. . Tutkimukset ovat osoittaneet, että kun laserin tulokulmaa kasvatetaan hieman, laserin ja hiukkaskontaminaation ja substraatin rajapinnan välistä kosketusta voidaan lisätä, laserpuhdistuksen kynnystä voidaan pienentää, värähtelyvaikutus on ilmeisempi ja puhdistusteho on korkeampi. Tulokulma ei kuitenkaan saa olla liian suuri. Liian suuri tulokulma vähentää materiaalin pintaan vaikuttavaa energiatiheyttä ja heikentää laserin puhdistuskykyä.

Laserpuhdistinten teollisuussovellukset

Muottiteollisuus

Laserpuhdistin voi toteuttaa muotin kosketuksettoman puhdistuksen, joka on erittäin turvallinen muotin pinnalle, voi varmistaa sen tarkkuuden ja puhdistaa alle mikronin likahiukkasia, joita ei voida poistaa perinteisillä puhdistusmenetelmillä. saavuttaakseen todella saastuttamattoman, tehokkaan ja laadukkaan siivouksen.

Tarkkuusinstrumenttiteollisuus

Tarkkuuskoneteollisuudessa on usein poistettava osista voiteluun ja korroosionkestävyyteen käytettyjä estereitä ja mineraaliöljyjä, yleensä kemiallisesti, ja kemiallinen puhdistus jättää usein jäämiä. Laserdeesteröinti voi poistaa esterit ja mineraaliöljyt kokonaan vahingoittamatta osien pintaa. Laser edistää osan pinnalla olevan ohuen oksidikerroksen räjähdysmäistä kaasutusta muodostaen iskuaallon, joka johtaa epäpuhtauksien poistamiseen mekaanisen vuorovaikutuksen sijaan.

Rautatieteollisuus

Tällä hetkellä kaikessa kiskojen hitsausta edeltävässä puhdistuksessa käytetään hiomalaikan ja hiomanauhan hiontatyyppistä puhdistusta, mikä aiheuttaa vakavia vaurioita alustalle ja vakavaa jäännösjännitystä ja kuluttaa vuosittain paljon hiomalaikan kulutustarvikkeita, mikä on kallista ja aiheuttaa vakavia pölyn saastuminen ympäristöön. Laserpuhdistus voi tarjota korkealaatuista ja tehokasta vihreää puhdistustekniikkaa kotimaani suurten nopeuksien rautatien asennustuotannossa, ratkaista yllä olevat ongelmat, poistaa hitsausvirheet, kuten saumattomat kiskon reiät ja harmaat täplät, sekä parantaa maani korkean radan vakautta ja turvallisuutta. -nopeusjunaliikenne.

Ilmailuteollisuus

Lentokoneen pinta on maalattava uudelleen tietyn ajan kuluttua, mutta alkuperäinen vanha maali on poistettava kokonaan ennen maalausta. Kemiallinen liotus/pyyhintä on tärkein maalinpoistomenetelmä ilmailualalla. Tämä menetelmä johtaa suureen määrään kemiallista apujätettä, eikä paikallista kunnossapitoa ja maalinpoistoa ole mahdollista saavuttaa. Tämä prosessi on raskas työtaakka ja haitallinen terveydelle. Laserpuhdistus mahdollistaa laadukkaan maalinpoiston lentokoneen pintapinnoilta ja on helposti automatisoitavissa tuotantoon. Tällä hetkellä laserpuhdistustekniikkaa on sovellettu joidenkin huippuluokan mallien huoltoon.

Laivateollisuus

Tällä hetkellä laivojen tuotantoa edeltävä puhdistus käyttää pääasiassa hiekkapuhallusmenetelmää. Hiekkapuhallusmenetelmä on aiheuttanut vakavaa pölysaastetta ympäröivään ympäristöön, ja se on vähitellen kielletty, mikä on johtanut laivanvalmistajien tuotannon vähentämiseen tai jopa keskeyttämiseen. Laserpuhdistusteknologia tarjoaa vihreän ja saastumattoman puhdistusratkaisun korroosionestoruiskutukseen laivojen pinnoille.

Aseet

Laserpuhdistustekniikkaa on käytetty laajasti aseiden huollossa. Laserpuhdistusjärjestelmä voi poistaa ruosteen ja epäpuhtaudet tehokkaasti ja nopeasti, ja se voi valita puhdistusosan toteuttamaan puhdistuksen automatisoinnin. Laserpuhdistusta käytettäessä puhtaus on korkeampi kuin kemiallinen puhdistusprosessi, vaan se ei myöskään vaurioita esineen pintaa lähes lainkaan. Eri parametreja asettamalla laserpuhdistuskone voi muodostaa metalliesineiden pinnalle myös tiheän oksidisuojakalvon tai metallin sulamiskerroksen parantamaan pintalujuutta ja korroosionkestävyyttä. Laserilla poistettava jäte ei periaatteessa saastuta ympäristöä, ja sitä voidaan käyttää myös pitkän matkan päässä, mikä vähentää tehokkaasti käyttäjän terveyshaittoja.

Rakennuksen ulkopuoli

Pilvenpiirtäjiä rakennetaan yhä enemmän, ja ulkoseinien siivousongelma on noussut yhä näkyvämmäksi. Laserpuhdistusjärjestelmä puhdistaa rakennusten ulkoseinät hyvin valokuitujen kautta. Enintään 70 metrin pituinen ratkaisu pystyy puhdistamaan tehokkaasti erilaisia epäpuhtauksia eri kivistä, metalleista ja lasista, ja sen tehokkuus on paljon tavanomaista siivousta parempi. Se voi myös poistaa mustia täpliä ja tahroja erilaisista rakennusten kivistä. Rakennusten ja kivimonumenttien laserpuhdistusjärjestelmän puhdistustesti osoittaa, että laserpuhdistuksella on hyvä vaikutus vanhojen rakennusten ulkonäön suojaamiseen.

Elektroniikkateollisuus

Elektroniikkateollisuus käyttää lasereita oksidien poistamiseen: Elektroniikkateollisuus vaatii erittäin tarkkaa dekontaminaatiota, ja laserdeoksidaatio sopii erityisen hyvin. Komponenttien nastat on puhdistettava perusteellisesti ennen levyn juottamista optimaalisen sähkökontaktin varmistamiseksi, eivätkä nastat saa vaurioitua dekontaminaatioprosessin aikana. Laserpuhdistus voi täyttää käyttövaatimukset ja tehokkuus on erittäin korkea, ja jokaista neulaa kohden tarvitaan vain yksi lasersäteilytys.

Ydinvoimala

Laserpuhdistusjärjestelmiä käytetään myös ydinvoimalaitosten reaktoriputkien puhdistuksessa. Se käyttää optista kuitua tuomaan suuritehoisen lasersäteen reaktoriin radioaktiivisen pölyn poistamiseksi suoraan, ja puhdistettu materiaali on helppo puhdistaa. Ja koska sitä käytetään etäältä, henkilöstön turvallisuus voidaan taata.

Yhteenveto

Nykypäivän kehittyneestä valmistusteollisuudesta on tullut kansainvälisen kilpailun hallitseva huippu. Laservalmistuksen edistyneenä järjestelmänä laserpuhdistuskoneella on suuri potentiaalinen sovellusarvo teollisessa kehityksessä. Voimakkaasti kehittyvällä laserpuhdistusteknologialla on erittäin tärkeä strateginen merkitys taloudellisen ja yhteiskunnallisen kehityksen kannalta.